Schadensanalysen – Ursachen und

Auswirkungen experimentell ermitteln

Trotz neuer, innovativer Fertigungstechnologien und Herstellungsroutinen kommt es nach wie vor

zu Schadensfällen infolge von Produktfehlern, Installationsfehlern oder fehlerhaftem Betrieb.

Die Ursachen können werkstoff- und/oder fertigungsbedingt sein. Zudem kann eine fehlerhafte Konstruktion

ein Produktversagen verursachen oder Belastungen durch äußere Einwirkungen zum Schaden führen.

Auch gehört in einigen Branchen eine Schadenstoleranz zum Sicherheitskonzept dazu.

Durch eine strenge systematische Vorgehensweise untersuchen wir die direkte Schadensursache mittels

werkstofftechnischen Analysemethoden. Unsere erfahrenen Werkstoffingenieure helfen Ihnen bei der

Schadensklärung an Ihren Maschinen, Anlagen und Komponenten.

Unser Leistungsspektrum

Mögliche Schadensursachen könnten sein:

- Konstruktion (Fehler in der Auslegung, Ausführungsmängel)

- Werkstoff/Werkstoffauswahl (Typ, Charge)

- Fertigung (Verarbeitungsfehler, Wärmebehandlung, Verbindungstechnik, Schmierungstechnik)

- Betrieb (mechanische, thermische, mediale, korrosive, tribologische Belastung)

- Umgebung (Witterung, Fremdströme, Strahlung, mikrobielle Belastung, Lasteinleitung)

- Kombinationen der oben genannten Faktoren

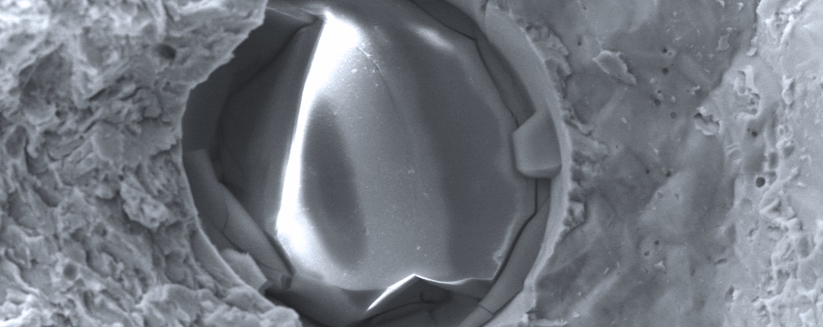

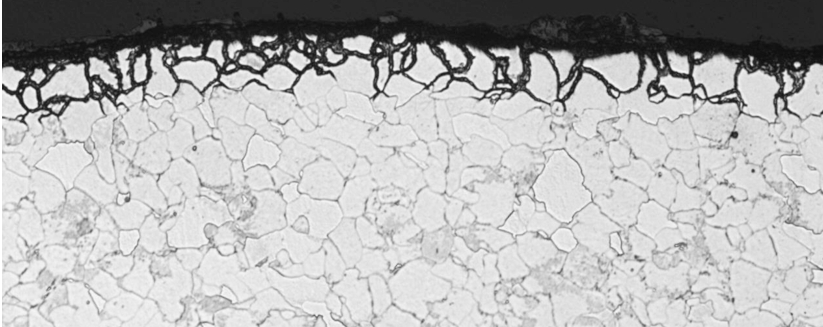

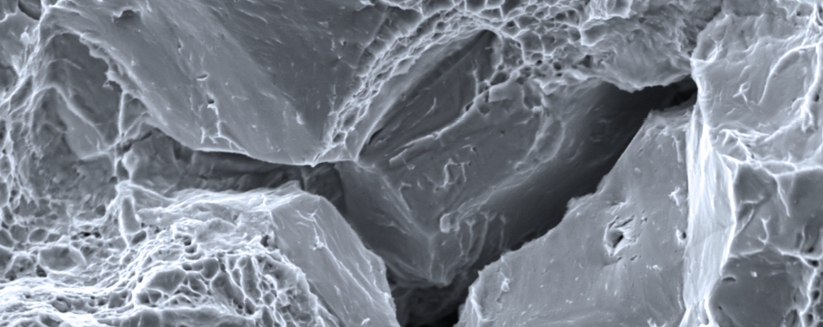

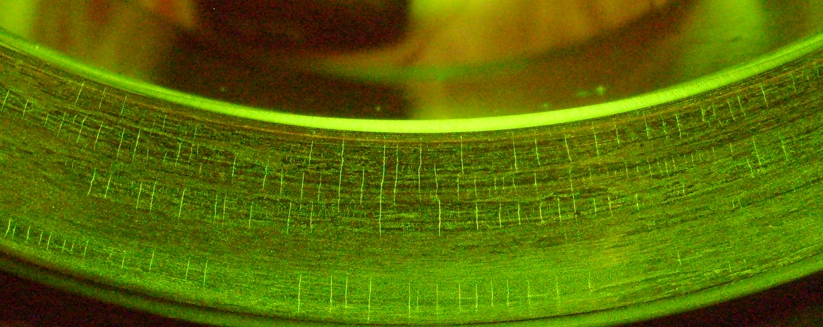

Schadensanalyse mittels Materialographie

Wir identifizieren für Sie die Schadensart und ermitteln den Grund der Entstehung. Dabei nutzen wir mechanisch-

technologische, physikalische, werkstoffanalytische und materialographische Untersuchungsmethoden.

Dafür steht uns folgende Prüftechnik zur Verfügung:

- Materialographische Präparationstechnik

- Stereomikroskope, Auflichtmikroskope und Durchlichtmikroskope

- digitale rechnergestützter Bilddokumentation und Bildverarbeitung

- Rasterelektronenmikroskop mit angeschlossener EDX-Analyse

- Härtemessgeräte (HBW, HV, HRC, UCI); HK

- Tastschnittgerät zur Ermittlung von Rauheitskennwerten und Oberflächenprofilen

- Funkenemissionsspektrometer zur chemischen Analyse von metallischen Werkstoffen

- Prüftechnik für die Durchführung von Zug-, Druck-, und Biegeversuche

Schadensanalyse mittels thermischer Analyse

Schadensbilder an Kunststoffprodukten können durch thermische Analysen wie die Bestimmung der Glas-

übergangstemperatur, Schmelztemperatur, Kristallinität, thermischen Stabilität oder des Schmelzverhaltens

zusätzlich charakterisiert werden. Daraus lassen sich Aussagen zur Schadensursache und zu den Schadens-

mechanismen aufgrund thermischer Beanspruchung ableiten.

Prüfmethoden

- DSC (Differential Scanning Calometry)

- TMA (Thermomechanische Analyse)

Schadensanalyse mittels Zerstörungsfreier Prüfung

Wir unterstützen Sie bei der zerstörungsfreien Analyse von metallischen Werkstoffen und Faserverbundwerkstoffen

sowie bei Bauteiluntersuchungen, entweder in unseren eigenen Laboren oder auch bei Ihnen vor Ort.

Unser Prüfpersonal ist nach den Normen ISO 9712 zertifiziert bzw. DIN EN 4179 zugelassen.

Für folgende Verfahren sind wir qualifiziert:

|

|

|

|

|

|

|

|

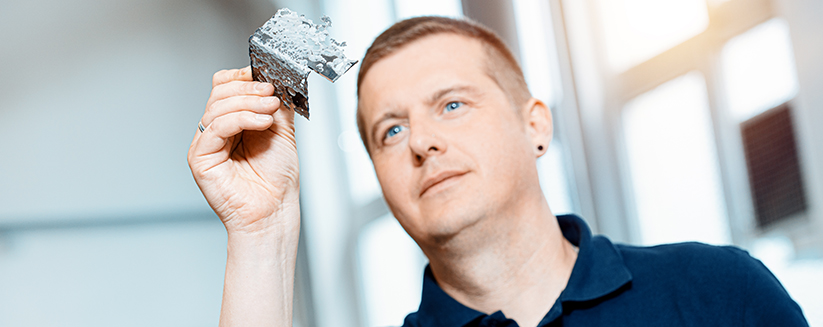

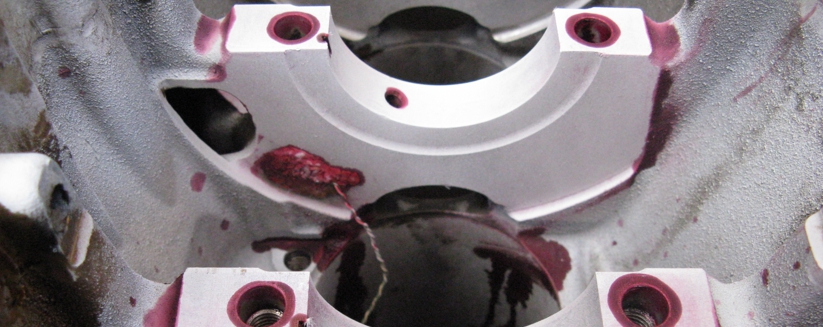

Ursachenklärung bei Produktversagen

Trotz sorgfältiger Erprobung sowie Konstruktion und Fertigung können auch bei Einhalten der vorgesehenen

Betriebsweise Fehler und Schäden an Produkten auftreten. Dann gilt es, Schadensursachen und Fehlereinflüsse

durch systematische Untersuchungen aufzuklären.

Hierfür bündeln wir die interdisziplinären Kräfte unserer Prüfbereiche und unterstützen Industrie, Gutachter und

Gerichte bei der Detektion aller potentiellen Einflüsse auf die Schadensursache.

Grundlage bildet die VDI-Richtlinie 3822 für systematische Schadensanalysen.

Leistungsangebot:

- Dokumentation des Schadensbildes

- Bestimmung der verwendeten Materialien, Gefüge und mechanische Kennwerte

- Bewertung des Zustandes (Bruchfläche, Oberfläche, Korrosion, Konstruktionsprinzip, Fertigungs- und Fügetechnik)

- Überprüfung der Auslegung und Durchführung von Vergleichsversuchen

- Erstellung detaillierter Prüfberichte mit Untersuchungsergebnissen

Sachverständigentätigkeit

Sie benötigen sachverständige Unterstützung bei der Schadensaufklärung? Dann unterstützen wir Sie gern

durch unsere eigenen anerkannten Spezialisten. Oder Sie brauchen ein rechtssicheres Gutachten?

Gern vermitteln wir Sie an öffentlich bestellte und vereidigte Sachverständige und Gutachter.

Sie sind Sachverständiger und benötigen Unterstützung? Wir untermauern die Ergebnisse Ihres Gutachtens

anhand detaillierter Untersuchungen und deren Interpretation.