Erste Adresse für die Struktur- und Materialprüfung in der Luftfahrtindustrie

Eine starke Luftfahrtindustrie braucht leistungsfähige und zuverlässige Partner, auf die sie sich bei der Entwicklung von Flugzeugstrukturen und Bauteilen von der Idee bis zur Serienreife hundertprozentig verlassen kann.

Die IMA Dresden ist international anerkannter und akkreditierter Partner der Luftfahrtindustrie und unterstützt die Entwicklungsabteilungen der Hersteller und Zulieferer entlang der gesamten Entstehung eines Produktes, um dessen Haltbarkeit, Funktion und Sicherheit nachzuweisen. Dafür prüfen, simulieren oder berechnen die IMA-Ingenieure jegliche Konstruktionsgruppen eines Flugzeuges oder Helikopters wie z. B. Rumpfwerke, Tragwerke, Leitwerke, Fahrwerke und Triebwerke sowie Interieurkomponenten. Mit solchen Prüfungen bieten wir Ihnen alle Möglichkeiten, verschiedene Einflüsse auf die Festigkeit experimentell zu untersuchen, Materialeinsatz und Konstruktionsprinzipien zu vergleichen und Berechnungsverfahren zu verifizieren.

Sei es für den Nachweis der Lebensdauer oder für die Zulassung des Flugzeugbauteils, alle Prüfungen werden bei der IMA Dresden unter Einhaltung der relevanten Qualitätsstandards und den Anforderungen der Zulassungsvorschriften ausgeführt. Neueste Testtechnologien und Prüfstände haben die Entwicklung von Strukturen und Gesamtflugzeugen der gesamten Airbus-Familie begleitet. Viele internationale Flugzeughersteller für Passagierflugzeuge, Frachtflugzeuge, Privatjets und Helikopter sind mittlerweile hinzugekommen.

Darauf ist Verlass: unsere Labore sind nach DIN EN 9100 zertifiziert, nach ISO 17025 akkreditiert und nach NADCAP für Materialprüfung von Metallen und nicht-metallischen Werkstoffen akkreditiert. Somit können wir Ihnen maßgeschneiderte Lösungen für die unterschiedlichsten Strukturen und Testanforderungen bereitstellen.

Unser Leistungsspektrum

Komponentenprüfung – vom Element zur Gesamtzelle

Ob Drop-Tests an Fahrwerkstrukturen, Ermüdungstests an Landeklappen-Komponenten oder Druckversuche an Türkomponenten – mit unseren Komponentenversuchen untersuchen wir jedes gewünschte Bauteil. Wir realisieren sowohl rechnerische als auch experimentelle Simulationen statischer sowie dynamischer Belastungen an Ihrem Bauteil, entwickeln Prüfkonzepte und individuelle Prüfeinrichtungen und Elemente zur Lasteinleitung.

In Abhängigkeit von der Beschaffenheit des Prüfkörpers, des Materials und den Randbedingungen, die auf die Struktureinheit wirken, erstellen wir mit Ihnen ein Prüfprogramm und unterstützen Sie bei der Auswahl der richtigen Belastungsgrößen und charakteristischen Werten wie etwa Eigenfrequenzen. Und auch für die Neuzulassung bieten wir Zertifizierungsversuche an.

Einmal den kompletten Zulassungsprozess absolviert, wird ein Flugzeugtyp über viele Jahre hinweg zuverlässig und sicher produziert. Verbesserungen am Material oder an Herstellungstechnologien fließen dabei kontinuierlich in die Produktion ein.

Um bei Veränderungen an Strukturen weiterhin die Erfüllung der Zulassungsvorschriften nachzuweisen, bieten wir Ihnen Qualifikationsversuche und Entwicklungsversuche. Hier bieten wir Ihnen die Möglichkeit, Lebensdaueraussagen zu treffen oder Neukonstruktionen an Struktureinheiten zu testen. Auch Reparaturlösungen lassen sich so auf die Lebensdauer und Festigkeit prüfen.

Für alle experimentellen Untersuchungen bieten wir Ihnen den Komplettservice an:

- Testberatung, Beratung für Zulassungsprozesses und Entwicklung des Testkonzeptes

- Projektmanagement

- logistische Leistungen

- Design und der Aufbau der Prüfeinrichtung Durchführung des Versuches

- Inspektion, zerstörungsfreie Prüfungen, Messwertaufzeichnung

- Ab- und Ausbau des Prüfobjektes

- Berichterstellung

und außerdem

- Vorschäden einbringen (z.B. Impacts)

- Festigkeitsnachweis und Simulation

- Vor-Ort-Service

Kleine Schäden infolge Ermüdung oder äußerer Einwirkung sind im Luftfahrt-Leichtbau kein Tabu, vielmehr Teil des Sicherheitskonzepts. Wir untersuchen, wann und wo Bauteilverformungen und Schäden entstehen, wie sie wachsen, welche Restfestigkeit verbleibt und wie eine Struktur etwa auf zyklische Lasten nach einem Impact reagiert. Unsere Spezialisten für Zerstörungsfreie Prüfungen (ZfP) unterstützen Sie mit dem jeweils bestgeeigneten Verfahren während des Versuches. Begleitend zum Versuch bieten wir unter anderem Hochgeschwindigkeitsaufnahmen und photo-optische Verformungs- und Dehnungsmessungen an.

Fahrwerksysteme

Ob Hauptfahrwerk, Bugfahrwerk oder Stützfahrwerke (nose-landing gear, center-landing gear oder main landing gear) – mit unseren Prüfungen unterstützen wir Sie bei der Zulassung und Entwicklung von Fahrwerkssystemen oder seinen einzelnen Strukturbauteilen.

Zur experimentellen Ermittlung der Lebensdauer von Fahrwerken bieten wir statische Versuche und dynamische Ermüdungsversuche an, bei denen die im Einsatz auftretenden Belastungen realitätsnah simuliert werden. Dazu zählen beispielsweise maximale Sink- und Landegeschwindigkeiten bei maximaler Beladung des Flugzeuges oder die Simulation aller Landevorgänge und sonstigen Fahrwerkslasten eines Flugzeuglebens. Beim alltäglichen Landen eines Airbus A340 können das bis zu 190 Tonnen Gewicht sein, die auf das Fahrwerk einwirken.

Unsere Festigkeits- und Lebensdauerversuche bieten Ihnen Sicherheit im Zulassungsprozess und mit unserer Expertise und Erfahrung helfen wir Ihnen, Ihre Fahrwerksysteme zu verbessern und entsprechend den gültigen Zulassungsvorschriften (EASA, FAA, …) zu qualifizieren, egal ob für Kleinflugzeug, Regionaljet oder Großflugzeug.

Die Strukturbauteile wie etwa Gehäuse, Schubrohr, Seitenstreben, Radachsen, Verriegelungen, Knickstreben und Bremsen können wir einzeln oder im System belasten.

– Multiaxiale Landeplattform

– Multiaxiale interface loads

– Unterschiedliche Fallhöhen und Sinkgeschwindigkeiten

– unterschiedliche Landemassen und Landegeschwindigkeiten

– Hochgeschwindigkeitsmessung

– Videoaufzeichnung

Leitwerke

Leitwerks- und Ruderstrukturen spielen eine zentrale Rolle bei der Entwicklung und Qualifikation moderner Flugzeugsysteme. Dabei spielen Fragen der optimalen technischen Lösungen im Rahmen von Entwicklungs- und Zulassungsversuchen für metallische, faserverbund und hybride Strukturen eine große Bedeutung. Aufgrund umfangreicher Erfahrungen bieten wir unseren Kunden spezielle auf ihre Fragestellung zugeschnittene Lösungen.

Rumpfwerk

Der Flugzeugrumpf, auch Zelle genannt, ist ein permanentes Entwicklungsfeld – moderne Fügetechnologien, Materialsubstitutionen oder neuartige Anforderungen bzgl. Rumpfgeometrie und -design führen zu neuen technischen Konzepten. Hierfür bieten wir in Qualifikation und Entwicklung maßgeschneiderte experimentelle und numerische Lösungen – von einzelnen Strukturbauteilen über Rumpfschalen bis hin zur Gesamtzelle.

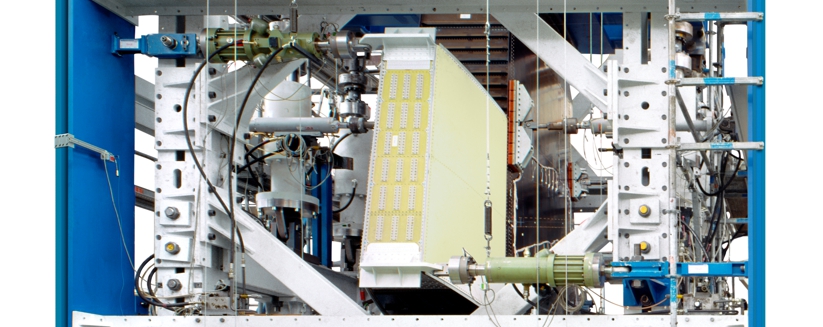

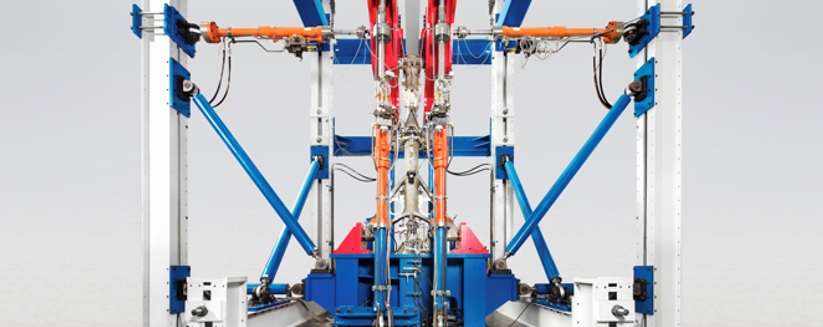

Flugzeugrumpfschalen

Anstelle zeit- und kostenintensiver Barreltests bieten wir Ihnen das optimale Prüfverfahren, den Schalentest. Statt ganzer Rumpfquerschnitte untersuchen wir hier gekrümmte Ausschnitte (Schalen) und schaffen die notwendigen Randbedingungen. Die an Flächentragwerken multiaxial und kontinuierlich aufgebrachten zyklischen Lasten bilden die Realität exakt ab: die Druckdifferenz zwischen Kabine und Umgebung und masse- und bewegungsbedingte Zug-, Druck- und Schubbeanspruchungen.

Prüfung gekrümmter Rumpfschalen

Mögliche Konfiguration von Lastgrößen:

- Innendruck: bis 1.500 mbar

- Längskraft Fx: +/- 5.000 kN

- Schubkraft Fy: +/- 1.500 kN

- Torsionsmoment: +/- 4.000 kN

- Biegemoment: +/- 10.000 kN

Je nach Lage im Rumpf herrschen verschiedene, quasihomogene Schnittlastverhältnisse vor. Ob Schalen aus Aluminium, CFK, FML oder GLARE®, ob Ober-, Seiten- oder Unterschale, ob Startphase, Flug in maximaler Höhe oder Landung – unsere Schalentests simulieren jede relevante Belastung. Unsere Systeme sind modular aufgebaut und dadurch anpassbar an unterschiedliche Geometrien von Rumpfschalen.

Strukturelemente (Stringer, Panels, Fittings)

Ob Stringer, Spante oder Paneele (Panels) – für die Realisierung von Einzelversuchen oder Serientests nutzen wir Standardprüfmaschinen, die wir mit speziellen Adaptern an die jeweilige Aufgabe anpassen. Für individuelle und komplexe Versuche konzipieren und konstruieren wir auch spezielle Prüfeinrichtungen. Für statische und dynamische Versuche steht uns leistungsfähige Mess- und Regeltechnik zur Verfügung. Mittels isolierter Kammern realisieren wir Tests unter Temperatureinfluss zwischen -55 °C und +90 °C.

Paneltests

Mit unseren Paneltests bedienen wir flexibel die grundlegenden Untersuchungen an bauteilnahen (häufig ebenen) Elementen der Flugzeugrumpfstruktur. Die genannten Panels sind kleinere und/oder vereinfachte Baugruppen von Flugzeugstrukturen.

Unser Komplettservice für Sie:

– Proben unterschiedlicher Materialien, Herstellungsverfahren und Konfigurationen

– Proben variabler Geometrie, Größe und Anzahl von Stringern und Spanten

– Untersuchungen der Auswirkung künstlicher Schäden (z.B. Rissfortschritt) und Reparaturlösungen

– Belastung der Proben mit einzelnen oder überlagerten Zug-, Druck- und Schubkräften

Spant-Biege-Versuche (Frame Bending Tests)

Mit unseren Spant-Biege-Versuchen bedienen wir flexibel die grundlegenden Untersuchungen an z.T. komplexen Baugruppen der Flugzeugrumpfstruktur, wie sie in der Realität anzutreffen sind.

Im Fokus:

– Proben unterschiedlicher Materialien, Herstellungsverfahren und Konfigurationen

– Proben variabler Geometrie, Größe und Anzahl von Stringern und Spanten

– Untersuchungen der Auswirkung künstlicher Schäden (z.B. Dents, Folien und Delamination)

– Belastung der Proben mit konstanten Biegemomenten im Querschnitt

Flugzeugtüren

Ob Passagiertüren oder Frachttore, Compositetechnologie oder Aluminiumguss – mit Entwicklungsversuchen und Zulassungstests treffen wir Aussagen zur Lebensdauer und Festigkeit. Dabei bieten wir Dauerversuche, Schadenstoleranzversuche, Fail-Safe-Untersuchungen und statische Tests bis zu einem Differenzdruck von 2 DeltaP.

Fuselage Test Barrel

Über Schalentests hinaus untersuchen wir Rumpfsektionen von mehreren Metern Länge, so genannte Barrels. Gegenstand dieser Tests sind Ermüdungs- und Schadenstoleranzverhalten. Dabei konzipieren und realisieren wir den Testaufbau (CAD-Modell links). Sämtliche Lastkomponenten wie Längskräfte, Querkräfte, Biegung, Torsion, Innendruck werden entweder statisch oder dynamisch in Form von Flugspektren aufgebracht.

Tragwerke und Flügel

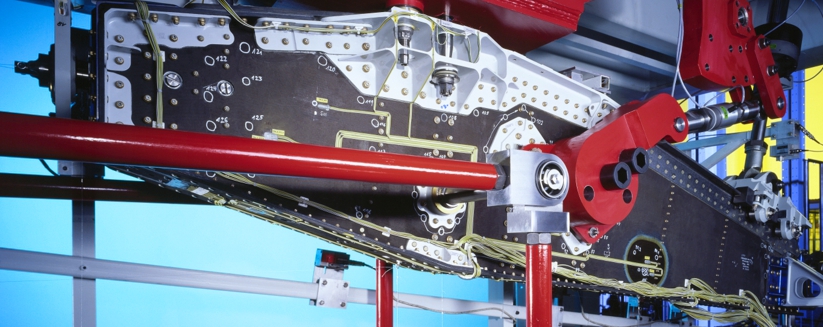

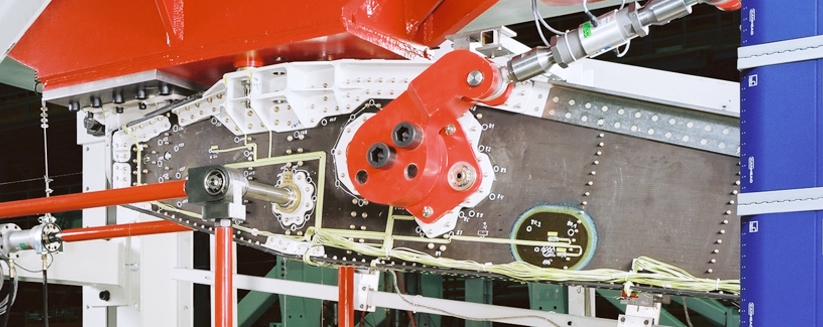

Seit vielen Jahren führt die IMA Dresden statische Versuche, Ermüdungstests und Versuche zur Bestimmung der Schadenstoleranz an Flügeln und deren Subkomponenten wie Hochauftriebssystemen (Flaps, Slats, Ailerons). durch. Außerdem prüft IMA Dresden Tragflächen-Strukturen für den Einsatz von JET-Triebwerken (Pylons) und testet die Funktion und Sicherheit von ganzen Landeklappensystemen.

Bei Versuchen an Flap Tracks simulieren wir unterschiedliche Klappenstellungen und sämtliche Lasten, die bei maximal zulässigem Startgewicht auftreten können.

Flügel / Tragflächen

Als tragendes Hauptelement müssen Flügel/Tragflächen aerodynamische Lasten oder Lasten aus dem Triebwerksschub aufnehmen. Hierdurch ergeben sich im besonderen Maße hohe Anforderungen an Zuverlässigkeit und Sicherheit der Flügel. Das gilt u.a. für den Nachweis der statischen und dynamischen Beanspruchbarkeit, sowie dem Schadenstoleranzverhalten.

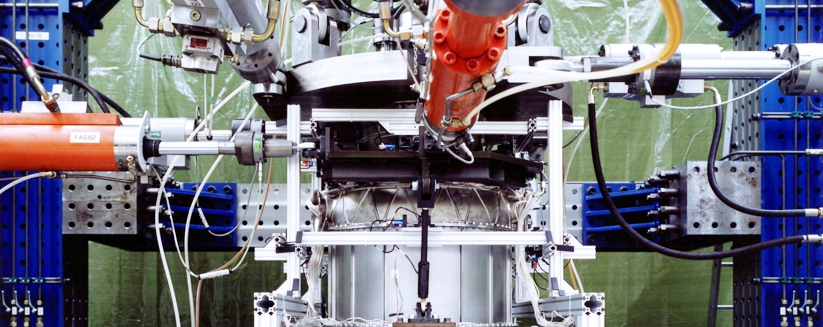

Triebwerk

Für jede Triebwerkskomponente entwickeln wir entsprechend der Anforderungen unserer Kunden bzw. der Luftfahrtzulassungsbehörden ein Testkonzept. Dies beinhaltet meist auch die Dimensionierung von Lasteinleitungsstrukturen, welche die Eigenschaften der anderen Anbauteile im realen Triebwerk simulieren. Hier werden häufig Materialien substituieren, z.B. Titan durch Stahl. Auf diesem Gebiet können wir auf umfangreiche Erfahrungen sowohl in Auslegung und Berechnung als auch bei der Definition und Überwachung des Fertigungsprozesses zurückgreifen.

Welche Lasten sind anzunehmen? Vor allem: Wie sind sie in die Struktur einzuleiten? Dies sind zentrale Fragen, mit denen sich unsere Ingenieure beschäftigen. Die entworfenen Versuchsaufbauten stellen sicher, dass die aufgebrachten Kräfte korrekt verteilt eingeleitet werden. Vor dem Hintergrund wirtschaftlichen Testens bedeutet dies erstens, Ersatzstrukturen (Dummy-Strukturen) dort zu realisieren, wo Prüflinge selbst Elemente komplexer Systeme sind. Zweitens müssen diese Dummys in ihrer Festigkeit und Steifigkeit den Originalbauteilen ausreichend nahe kommen.

Zum Messen und Regeln aller relevanten Größen während der Versuche stellen wir skalierbare Systeme zur Verfügung und passen sie den jeweiligen Anforderungen optimal an. Regelmäßig werden durch uns Kräfte, Verformungen und Dehnungen an den Triebwerkskomponenten gemessen.

Statische und dynamische Lasteneinleitungen in die Strukturen sind möglich. Die Komponenten der Belastung können Kräfte, Temperaturen und Innendruck sein. Kürzlich wurde ein Testaufbau in Betrieb genommen, bei dem die Triebwerkskomponente bei 400 °C und unter einem Innendruck von 14 bar zusätzlich mit Kräften belastet wird.

Zur Auswertung und Aufbereitung der Versuchsdaten verwenden wir diverse Softwarelösungen. Unseren Kunden stellen wir die Messdaten in ihren Bedürfnissen entsprechenden Formaten zur Verfügung. Mittels zerstörungsfreier Prüfung detektieren wir Schäden und dokumentieren deren Verhalten während des Tests.

Flugzeuginterieur

IMA Dresden führt statische und dynamische Qualifikationstests an allen Arten von Kabineneinbauten durch. Dies reicht von Kofferablagen über Flugzeugküchen bis zu kompletten Ruhekabinen für Flugbegleiter und Piloten. Dabei können kundenspezifische Materialanforderungen und Lasteinleitungskonzepte berücksichtigt werden. Dies erlaubt eine besonders flexible und schnelle Testdurchführung auch für sehr große Kabineneinbauten mit einem Gewicht von mehreren Tonnen.

Gesamtzellen

Wesentlicher Bestandteil jeder Flugzeugentwicklung ist der Zulassungsversuch an Rumpfsektionen oder der Gesamtzelle. Das Know-how unserer Ingenieure für derart anspruchsvolle Aufgaben hat eine lange Tradition. 1993 übernahmen wir die komplette Abwicklung des Bruchversuchs und der Ermüdungstests an der Tragfläche der Fairchild Dornier Do 328JET und den Barreltest für den Typ Do728JET.

IMA Dresden bündelt sämtliche, für Gesamtzellenversuche notwendige Kompetenzen: Gemäß Kundenwunsch übernehmen wir die komplette Versuchsabwicklung von der Planung über die Durchführung bis zur vollständigen Dokumentation. Wir verfügen über Hallen, die mit Spannfundamenten und ausreichend dimensionierter hydraulischer und pneumatischer Infrastruktur für große Gesamtzellenversuche gerüstet sind. Gewachsenes Wissen und moderne Simulationstools versetzen uns in die Lage, Gesamtzellenversuche zu konzipieren und zu realisieren. Notwendige Gerüste und Lasteinleitungselemente (Lastgeschirre, Ersatzstrukturen etc.) stellen wir ebenso bereit wie Mess-, Steuer-, Regel- und Überwachungsanlagen. Lastprogramme erarbeiten wir in Abstimmung mit dem Auftraggeber. Wir organisieren und realisieren den Transport großer Strukturen und koordinieren alle Schritte bis zur Vollendung des gesamten Prüfaufbaus. Gesamtzellenversuche betreuen und überwachen wir qualifiziert im Mehrschicht-Betrieb. Auf Wunsch realisieren wir sämtliche Inspektionen der Struktur. Um möglichen Schäden auf die Spur zu kommen, nutzen wir alle gängigen zerstörungsfreien Prüfverfahren. Wir erstellen kundenspezifisch alle Dokumente im Zusammenhang mit dem Gesamtzellenversuch. Darüber hinaus offerieren wir auf den Kunden zugeschnittene Software, beispielweise spezielle Schadens- und Inspektions-Datenbanksysteme.